(株)ミマキエンジニアリング(本社/長野県東御市、池田和明社長)は、2023年6月に開催されたITMAで技術出展した「捺染顔料転写プリントシステム」を製品化し、環境と人に優しい次世代捺染システム「TRAPIS(トラピス)」として10月に発売する。同社では、簡単な手順で、様々な繊維にプリントできる「むずかしくない捺染」を印刷業界の業務の幅を広げるソリューションとして提案していく考えだ。

大規模なスペースや排水処理設備も不要

「TRAPIS」とは、Transfer(転写)・Pigment(顔料)・System(装置)を名称の由来とした顔料転写方式の捺染プリントシステム。同社のインクジェットプリンタ、専用インク、専用転写紙、同社推奨の欧州メーカー製専用転写機で構成される。

これまでの捺染方式は、染色の前後処理で大量の化学物質混合排水が発生(染料デジタル捺染の場合、1平米当たり約14.5リットル)し、環境問題として叫ばれている。また染色加工の工程が複雑であるため専門技術と知識を必要とし、さらに各国の条例にもとづいた大規模な排水処理設備が必要など導入場所の制限もある。

これに対して発売を控えた「TRAPIS」は、専用の転写紙にプリントしたデザインを熱転写装置で生地に転写し、捺染が完了。そのため捺染工程における廃水がほぼゼロ(プリンタの自動メンテナンスにより発生する廃インクのみ)で、転写紙の製造工程において発生する廃水を含めても、従来の捺染プリント方式と比較して廃水を約90%削減する。従来の捺染システムのような大規模なスペースや排水処理設備も不要のため、少ないスペースで導入でき、また捺染がプリントと転写で完了する簡単な工程であり、染色の専門技術と知識がなくても簡単にオペレーションを始められることから、布製品の流通の先端(店舗やデザインオフィスなど)での捺染ビジネスも可能だ。

直接プリント方式よりも大幅にイニシャルコストを抑制できる

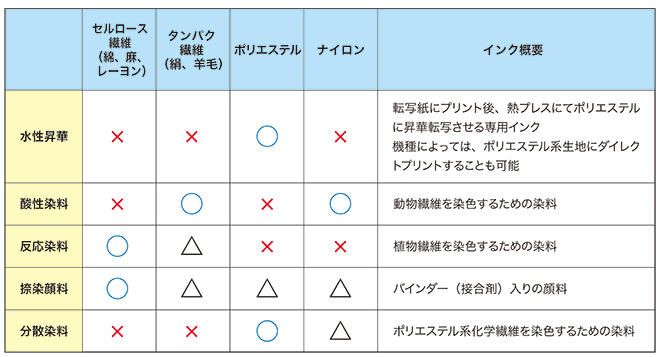

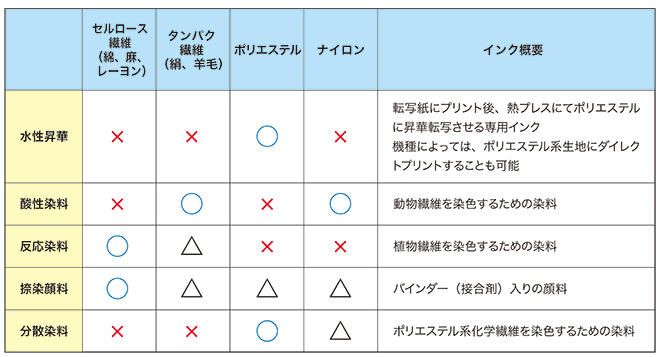

従来の捺染では、イニシャルコストから考えると、捺染システムで2,000〜3,000万円、排水設備で2〜3億円と大掛かりな設備投資が必要となる。また、繊維の種類ごとに異なる染料(インク種)および捺染設備が必要になる。[表]では、テキスタイルインクの種類と用途の関係を示している。このように1種類のインクでプリントできる繊維の種類は限られる。これらすべての繊維に対応するとなると、インクの種類に応じた捺染設備と繊維の種類に応じた前後処理の工程管理が必要となる。

染料は、色素の分子が非常に小さいため、化学結合によって繊維に入り込んで布を染めるという仕組み。一度染まると洗濯しても色落ちしにくいというメリットがある。

一方、捺染顔料はインク中に接合剤が含有されており、その接合剤で布の表面に色を付ける。ただ染料捺染と比較すると洗濯などに弱いというデメリットもあるが、様々な種類の繊維にデザインのプリントが可能となる。捺染顔料を布に直接プリントする方式のプリンタは市場に存在しており、様々な繊維にプリントできるが、布地を安定して搬送するための粘着性のある搬送ベルトが必要で、そのメンテナンスには多大な時間を要する。

そこで「TRAPIS」は、紙にプリントして転写することで、捺染工程およびメンテナンスを簡素化し、1種類のインクで幅広い種類の生地にプリントできる。したがって、捺染を専門とする染色工場に限らず、消費地各国での小ロット多品種生産が可能になり、これまでの海外生産において課題であったリードタイムと在庫リスクが解消され、小回りの利いたサステナブルな染色事業が可能となる。の利いたサステナブルな染色事業が可能となる。なお、「TRAPIS」への設備投資は、プリンタ、転写機本体のみで1,000万円程度。捺染顔料を布に直接プリントする大型プリンタと比較して大幅にイニシャルコストが抑えられる。

リードタイム短縮で新たなビジネスモデル

営業本部グローバルマーケティング部の原田智充担当部長は、「TRAPISは『印刷して布に貼る』というイメージなので、繊維の種類によっては、風合いが損なわれることがある。そこで適しているのは肌に触れないナイロン素材のアウトドア・アパレルや、カーテンやテーブルクロス、ソファといったインテリア・ファブリックだと考える。とくにナイロン素材での活用に注目している」と説明する。

[表]のように、ナイロンのプリントに適しているのは酸性染料だが、そのデジタル捺染設備を所有している染色工場は全体の中で比較的少数である。さらにプリントにもある程度まとまった発注量が必要のため、試作や展示用サンプルなどの小回りが必要な場面には不向きだ。原田部長はこの市場での「TRAPIS」活用の有効性を訴えている。

例えば、アウトドアアパレルのサプライチェーンにおいて、ブランドオーナーが指定する縫製工場が東南アジアにあり、プリント設備が欧州にある場合、東南アジアの指定工場が選定した生地を欧州に運んでプリントし、それを指定工場に運んで縫製。最終的に日本に納品される。この海上輸送によってリードタイムが長くなり、店頭に商品が並ぶまで1年以上かかるケースもある。これでは、最新のファッショントレンドに対応できず、在庫リスクを抱えることになる。結果、オーソドックスな色やデザインにせざるを得ないという現状があるわけだ。

このリードタイムを短縮できれば、「今日デザインしたものを今週中に20着店頭で販売する」というビジネスモデルも可能になる。これはマーケティング的な要素でも活用できる。さらに輸送にかかるコストやCO2排出量の削減にも繋がる。

「排水設備や大規模工場でなくても小ロットでプリントできる捺染システムがあれば、在庫リスクを抱えることなく、デザインに付加価値を付与できる。この市場が、工業用途やグッズなどの事業領域への進出を考える印刷会社のひとつの選択肢になり得る」(原田部長)

主力の捺染システムとしてはもちろん、大規模捺染設備のサブシステムとしても機能する「TRAPIS」。今後、テキスタイル・アパレル市場で年間100台(全世界)の販売を見込んでいる。

安心・安定のDTFプリンタ「TxF150-75」

さらに、ミマキの製品ラインアップからテキスタイル関連のソリューションをもうひとつ紹介する。

現在ウェアプリント市場では、主に4つの印刷手法による技術的な棲み分けがある。まず、最も広く採用されているのがシルクスクリーン印刷だが、この方式では版が必要であるため小ロットの生産に不向きで、フルカラーでの印刷は手間と色数分の版作成が必要となる。

一方、ラバーシートを利用した熱転写方式も多く利用されているが、デザインが印刷された転写シートを生地に定着させる際、転写に不要な部分を手作業で取り除く「カス取り」作業があり、人手を割く手間と時間が必要になる。

また近年では、衣類や生地に直接デザインを印刷するDTG(Direct To Garment)プリントも普及している。これは版を用意する必要がなく、フルカラープリントにも対応するが、インクの「滲み」の問題から生地の前処理が必要だ。この前処理をプリンタで自動化するものもあるが、人の手で伸ばすという工程が必要で、結果的に2〜3ステップの印刷工程になる。

これらに対し、急速に普及している印刷方式がDTFプリントである。まず、転写用の特殊フィルムにプリンタで直接デザインを印刷し、次に、印刷したフィルムにホットメルトパウダーと呼ばれる粉をふりかけた後に熱を加えて乾燥させることで、フィルム上に転写可能なインクの層を形成する。そのインクの層を熱プレスによってTシャツなどの生地に転写させることで成果物が完成するというものだ。「転写可能なインクの層」を形成するため、綿だけでなく、ポリエステルやナイロン、これらが混在した素材に対しても同一手順で印刷でき、前処理なしでTシャツに必要なインク濃度で印刷できる。

ミマキが販売する「TxF150-75」は、このDTFプリントの転写シート作成に用いる最大印刷幅80センチのインクジェットプリンタ。「安心・安定のDTFプリンタ」をコンセプトに開発されたものだ。

なお今年6月、このTxFシリーズは欧州デジタルプレス協会(EDP)からデジタル印刷業界における革新的な製品を称える「EDP Awards 2024」を受賞している。

新着トピックス

swissQprint、ビジネスの将来的な成長を促進するワイドフォーマットプリンタ

2025年11月25日ケーススタディ

swissQprintのユーザーであるMayfield Press社とPip n Chip社(まったく異なる業種)の2社は、swissQprintのマシンが自社のビジネスニーズに合わ...全文を読む

樋口印刷所(大阪)、下請け100%のJet Pressビジネスとは

2025年10月8日ケーススタディ

「刷り技術集団」として下請けに徹する(有)樋口印刷所(大阪市東住吉区桑津、樋口裕規社長)は、コロナ禍にあった2021年12月、富士フイルムの商業印刷向け枚葉インクジェットデジタルプレ...全文を読む

最新ニュース

トキワ印刷、厚紙仕様のIJデジタルプレス「JetPress750S」導入

2025年12月26日

パッケージおよび厚紙・特殊紙印刷のトキワ印刷(株)(本社/大阪府東大阪市池島町、渡辺貞城社長)はこのほど、富士フイルムの枚葉インクジェットデジタルプレス「JetPress750S」(...全文を読む

2025年12月26日

DICグラフィックス(株)(甲斐敏幸社長)は、デザイン・印刷・マーケティング業務を支援する色見本帳アプリ「DICデジタルカラーガイド」に、業界初の「AI配色検索機能」を搭載した。 ...全文を読む

コダック、自動化や統合性を強化したPRINERGY最新バージョン発表

2025年12月26日

コダックは、PRINERGYソフトウェアの新バージョン11.5を発表した。 PRINERGYプラットフォームは、アナログ印刷とデジタル印刷の両方にわたり、生産を効率化・最適化する統...全文を読む

ミマキ、捺染方式を刷新 - 簡便性と汎用性の「TRAPIS」

紙にプリントして熱転写〜1種類のインクで幅広い生地に

2024年9月28日製品・テクノロジー

(株)ミマキエンジニアリング(本社/長野県東御市、池田和明社長)は、2023年6月に開催されたITMAで技術出展した「捺染顔料転写プリントシステム」を製品化し、環境と人に優しい次世代捺染システム「TRAPIS(トラピス)」として10月に発売する。同社では、簡単な手順で、様々な繊維にプリントできる「むずかしくない捺染」を印刷業界の業務の幅を広げるソリューションとして提案していく考えだ。

大規模なスペースや排水処理設備も不要

「TRAPIS」とは、Transfer(転写)・Pigment(顔料)・System(装置)を名称の由来とした顔料転写方式の捺染プリントシステム。同社のインクジェットプリンタ、専用インク、専用転写紙、同社推奨の欧州メーカー製専用転写機で構成される。

これまでの捺染方式は、染色の前後処理で大量の化学物質混合排水が発生(染料デジタル捺染の場合、1平米当たり約14.5リットル)し、環境問題として叫ばれている。また染色加工の工程が複雑であるため専門技術と知識を必要とし、さらに各国の条例にもとづいた大規模な排水処理設備が必要など導入場所の制限もある。

これに対して発売を控えた「TRAPIS」は、専用の転写紙にプリントしたデザインを熱転写装置で生地に転写し、捺染が完了。そのため捺染工程における廃水がほぼゼロ(プリンタの自動メンテナンスにより発生する廃インクのみ)で、転写紙の製造工程において発生する廃水を含めても、従来の捺染プリント方式と比較して廃水を約90%削減する。従来の捺染システムのような大規模なスペースや排水処理設備も不要のため、少ないスペースで導入でき、また捺染がプリントと転写で完了する簡単な工程であり、染色の専門技術と知識がなくても簡単にオペレーションを始められることから、布製品の流通の先端(店舗やデザインオフィスなど)での捺染ビジネスも可能だ。

直接プリント方式よりも大幅にイニシャルコストを抑制できる

従来の捺染では、イニシャルコストから考えると、捺染システムで2,000〜3,000万円、排水設備で2〜3億円と大掛かりな設備投資が必要となる。また、繊維の種類ごとに異なる染料(インク種)および捺染設備が必要になる。[表]では、テキスタイルインクの種類と用途の関係を示している。このように1種類のインクでプリントできる繊維の種類は限られる。これらすべての繊維に対応するとなると、インクの種類に応じた捺染設備と繊維の種類に応じた前後処理の工程管理が必要となる。

染料は、色素の分子が非常に小さいため、化学結合によって繊維に入り込んで布を染めるという仕組み。一度染まると洗濯しても色落ちしにくいというメリットがある。

一方、捺染顔料はインク中に接合剤が含有されており、その接合剤で布の表面に色を付ける。ただ染料捺染と比較すると洗濯などに弱いというデメリットもあるが、様々な種類の繊維にデザインのプリントが可能となる。捺染顔料を布に直接プリントする方式のプリンタは市場に存在しており、様々な繊維にプリントできるが、布地を安定して搬送するための粘着性のある搬送ベルトが必要で、そのメンテナンスには多大な時間を要する。

そこで「TRAPIS」は、紙にプリントして転写することで、捺染工程およびメンテナンスを簡素化し、1種類のインクで幅広い種類の生地にプリントできる。したがって、捺染を専門とする染色工場に限らず、消費地各国での小ロット多品種生産が可能になり、これまでの海外生産において課題であったリードタイムと在庫リスクが解消され、小回りの利いたサステナブルな染色事業が可能となる。の利いたサステナブルな染色事業が可能となる。なお、「TRAPIS」への設備投資は、プリンタ、転写機本体のみで1,000万円程度。捺染顔料を布に直接プリントする大型プリンタと比較して大幅にイニシャルコストが抑えられる。

リードタイム短縮で新たなビジネスモデル

営業本部グローバルマーケティング部の原田智充担当部長は、「TRAPISは『印刷して布に貼る』というイメージなので、繊維の種類によっては、風合いが損なわれることがある。そこで適しているのは肌に触れないナイロン素材のアウトドア・アパレルや、カーテンやテーブルクロス、ソファといったインテリア・ファブリックだと考える。とくにナイロン素材での活用に注目している」と説明する。

[表]のように、ナイロンのプリントに適しているのは酸性染料だが、そのデジタル捺染設備を所有している染色工場は全体の中で比較的少数である。さらにプリントにもある程度まとまった発注量が必要のため、試作や展示用サンプルなどの小回りが必要な場面には不向きだ。原田部長はこの市場での「TRAPIS」活用の有効性を訴えている。

例えば、アウトドアアパレルのサプライチェーンにおいて、ブランドオーナーが指定する縫製工場が東南アジアにあり、プリント設備が欧州にある場合、東南アジアの指定工場が選定した生地を欧州に運んでプリントし、それを指定工場に運んで縫製。最終的に日本に納品される。この海上輸送によってリードタイムが長くなり、店頭に商品が並ぶまで1年以上かかるケースもある。これでは、最新のファッショントレンドに対応できず、在庫リスクを抱えることになる。結果、オーソドックスな色やデザインにせざるを得ないという現状があるわけだ。

このリードタイムを短縮できれば、「今日デザインしたものを今週中に20着店頭で販売する」というビジネスモデルも可能になる。これはマーケティング的な要素でも活用できる。さらに輸送にかかるコストやCO2排出量の削減にも繋がる。

「排水設備や大規模工場でなくても小ロットでプリントできる捺染システムがあれば、在庫リスクを抱えることなく、デザインに付加価値を付与できる。この市場が、工業用途やグッズなどの事業領域への進出を考える印刷会社のひとつの選択肢になり得る」(原田部長)

主力の捺染システムとしてはもちろん、大規模捺染設備のサブシステムとしても機能する「TRAPIS」。今後、テキスタイル・アパレル市場で年間100台(全世界)の販売を見込んでいる。

安心・安定のDTFプリンタ「TxF150-75」

さらに、ミマキの製品ラインアップからテキスタイル関連のソリューションをもうひとつ紹介する。

現在ウェアプリント市場では、主に4つの印刷手法による技術的な棲み分けがある。まず、最も広く採用されているのがシルクスクリーン印刷だが、この方式では版が必要であるため小ロットの生産に不向きで、フルカラーでの印刷は手間と色数分の版作成が必要となる。

一方、ラバーシートを利用した熱転写方式も多く利用されているが、デザインが印刷された転写シートを生地に定着させる際、転写に不要な部分を手作業で取り除く「カス取り」作業があり、人手を割く手間と時間が必要になる。

また近年では、衣類や生地に直接デザインを印刷するDTG(Direct To Garment)プリントも普及している。これは版を用意する必要がなく、フルカラープリントにも対応するが、インクの「滲み」の問題から生地の前処理が必要だ。この前処理をプリンタで自動化するものもあるが、人の手で伸ばすという工程が必要で、結果的に2〜3ステップの印刷工程になる。

これらに対し、急速に普及している印刷方式がDTFプリントである。まず、転写用の特殊フィルムにプリンタで直接デザインを印刷し、次に、印刷したフィルムにホットメルトパウダーと呼ばれる粉をふりかけた後に熱を加えて乾燥させることで、フィルム上に転写可能なインクの層を形成する。そのインクの層を熱プレスによってTシャツなどの生地に転写させることで成果物が完成するというものだ。「転写可能なインクの層」を形成するため、綿だけでなく、ポリエステルやナイロン、これらが混在した素材に対しても同一手順で印刷でき、前処理なしでTシャツに必要なインク濃度で印刷できる。

ミマキが販売する「TxF150-75」は、このDTFプリントの転写シート作成に用いる最大印刷幅80センチのインクジェットプリンタ。「安心・安定のDTFプリンタ」をコンセプトに開発されたものだ。

なお今年6月、このTxFシリーズは欧州デジタルプレス協会(EDP)からデジタル印刷業界における革新的な製品を称える「EDP Awards 2024」を受賞している。

新着トピックス

-

帆風(東京)、デジタル印刷のリードタイム短縮[Revoria XMF PressReady導入事例]

帆風(東京)、デジタル印刷のリードタイム短縮[Revoria XMF PressReady導入事例]

2025年12月26日 ケーススタディ

-

FFGS、機械・材料・サービスを「三位一体」で

FFGS、機械・材料・サービスを「三位一体」で

2025年11月28日 企業・経営

-

swissQprint、ビジネスの将来的な成長を促進するワイドフォーマットプリンタ

swissQprint、ビジネスの将来的な成長を促進するワイドフォーマットプリンタ

2025年11月25日 ケーススタディ

-

樋口印刷所(大阪)、下請け100%のJet Pressビジネスとは

樋口印刷所(大阪)、下請け100%のJet Pressビジネスとは

2025年10月8日 ケーススタディ

-

ダイコウラベル、新市場への進出に貢献〜デジタルの強みで顧客メリットを創出

ダイコウラベル、新市場への進出に貢献〜デジタルの強みで顧客メリットを創出

2025年10月7日 ケーススタディ