富士フイルムBI、DX実証の場へと進化した「Future Edge」

自動化のあり方をさらに深堀り〜最適生産環境を具現化して提案

[シリーズ - 印刷の未来を体感・創造する「ショールーム」]

2024年1月11日企業・経営

自動化を支える「Production Cockpit」

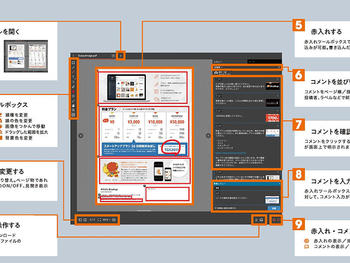

これまで各生産設備のジョブの開始や終了など、全体の生産工程の管理を中心に稼働していたProduction Cockpitだが、現在は各工程の間、つまり印刷から後加工機への移行や後加工から梱包、発送など従来、人が介在してきた工程管理についても、このソフトウエアがロボットシステムやAGVの管理を行うことで工程間の自動化を実現している。また、工程管理の情報や生産実績情報をデータ化しているため、見える化や作業の自動化・省人化のさらなる改善に向けた提案にも活用していく。この工程間の自動化こそが新たにFuture EdgeのSmart Factoryに加わった要素の1つだ。

「Production Cockpitは、仕事の状況に応じてロボティクスをコントロールできるので、設備の前で作業の進捗状況を確認する必要がなくなる、これにより、これまで人が介在していた作業を自動化・省人化することができる」(高橋氏)

ロボティクスの活用で作業負荷が軽減されることは、ものづくりを生業とする印刷会社にとって大きなメリットとなる。しかし、丸林氏は、「ロボティクスやAGVなどで各工程の人手作業の置き換えができたてたとしても、自動化生産ラインとして、『いつ、何を運んだのか、何を仕分けたのか』などトレーサビリティを担保できなければ意味がない。つまりロボティクスやAGVで各工程間の作業が省人化されたとしても、その管理を人が行っているのでは、我々が目指す真の最適生産環境とは言えない」と指摘する。

すべての作業データを一元管理

Future Edgeでは、生産設備のほか、ロボティクスやAGVなどもProduction Cockpitによって管理されている。具体的には、「いつ、何を運ぶのか」などの作業情報は、Production CockpitからAGVに指示を行う。そして指示通りの搬送を完了した時点で、その情報はProduction Cockpitにフィードバックされる。ロボットも同様に仕分けた冊子単位のデータを認識し、その作業情報はProduction Cockpitで管理されている。これらのデータはすべて蓄積され、ジョブごとに作業時間を確認することが可能で、これにより各工程間において、どこに時間を要したのかなど、ボトルネックとなっている工程を抽出し、改善につなげることができる。

「AGVによる自動搬送やロボットによる仕分け作業の自動化などに目が行ってしまいがちだが、本当に認識してもらいたいのは、これらロボティクスが、どのようにマネジメントされているのかということ。ロボティクスによる自動化・省人化は、あくまでも手段であり、我々が目指しているのは、最適生産環境のための自動化である」(丸林氏)

最適生産環境とは、各印刷会社の自動化を促進するだけでなく、品質を担保することができ、さらに収益性のある生産環境の構築が前提であり、それこそが同社が提案するスマートファクトリー化でありDX化である。

新たな価値提供に向けて

Future Edgeでは、生産現場における「CO2排出量の見える化」への取り組みも検討しているという。

丸林氏は、「今後は品質やコストだけではなく、印刷物の製造におけるCO2排出量も発注者からの選定要件になってくることが想定される。印刷会社には対応が求められるはずで、DXによるスマートファクトリー化でそれに応えたい」とSDGsを見据えた新たな展開について語る。

SDGsへの対応などが求められる現在の市場において、発注者側は、脱炭素に取り組んでいる企業をパートナーとして選択するケースが増えている。産業を問わず取引をしている印刷会社にとって、この発注者ニーズへの対応は、急務である以上に大きなビジネスチャンスとなる。Future Edgeでは、新たな付加価値創出としてカーボンニュートラルという新たな武器を印刷会社に提案していくことを目指している。

新着トピックス

swissQprint、ビジネスの将来的な成長を促進するワイドフォーマットプリンタ

2025年11月25日ケーススタディ

swissQprintのユーザーであるMayfield Press社とPip n Chip社(まったく異なる業種)の2社は、swissQprintのマシンが自社のビジネスニーズに合わ...全文を読む

樋口印刷所(大阪)、下請け100%のJet Pressビジネスとは

2025年10月8日ケーススタディ

「刷り技術集団」として下請けに徹する(有)樋口印刷所(大阪市東住吉区桑津、樋口裕規社長)は、コロナ禍にあった2021年12月、富士フイルムの商業印刷向け枚葉インクジェットデジタルプレ...全文を読む

最新ニュース

トキワ印刷、厚紙仕様のIJデジタルプレス「JetPress750S」導入

2025年12月26日

パッケージおよび厚紙・特殊紙印刷のトキワ印刷(株)(本社/大阪府東大阪市池島町、渡辺貞城社長)はこのほど、富士フイルムの枚葉インクジェットデジタルプレス「JetPress750S」(...全文を読む

2025年12月26日

DICグラフィックス(株)(甲斐敏幸社長)は、デザイン・印刷・マーケティング業務を支援する色見本帳アプリ「DICデジタルカラーガイド」に、業界初の「AI配色検索機能」を搭載した。 ...全文を読む

コダック、自動化や統合性を強化したPRINERGY最新バージョン発表

2025年12月26日

コダックは、PRINERGYソフトウェアの新バージョン11.5を発表した。 PRINERGYプラットフォームは、アナログ印刷とデジタル印刷の両方にわたり、生産を効率化・最適化する統...全文を読む

富士フイルムBI、DX実証の場へと進化した「Future Edge」

自動化のあり方をさらに深堀り〜最適生産環境を具現化して提案 [シリーズ - 印刷の未来を体感・創造する「ショールーム」]

2024年1月11日企業・経営

自動化を支える「Production Cockpit」

これまで各生産設備のジョブの開始や終了など、全体の生産工程の管理を中心に稼働していたProduction Cockpitだが、現在は各工程の間、つまり印刷から後加工機への移行や後加工から梱包、発送など従来、人が介在してきた工程管理についても、このソフトウエアがロボットシステムやAGVの管理を行うことで工程間の自動化を実現している。また、工程管理の情報や生産実績情報をデータ化しているため、見える化や作業の自動化・省人化のさらなる改善に向けた提案にも活用していく。この工程間の自動化こそが新たにFuture EdgeのSmart Factoryに加わった要素の1つだ。

「Production Cockpitは、仕事の状況に応じてロボティクスをコントロールできるので、設備の前で作業の進捗状況を確認する必要がなくなる、これにより、これまで人が介在していた作業を自動化・省人化することができる」(高橋氏)

ロボティクスの活用で作業負荷が軽減されることは、ものづくりを生業とする印刷会社にとって大きなメリットとなる。しかし、丸林氏は、「ロボティクスやAGVなどで各工程の人手作業の置き換えができたてたとしても、自動化生産ラインとして、『いつ、何を運んだのか、何を仕分けたのか』などトレーサビリティを担保できなければ意味がない。つまりロボティクスやAGVで各工程間の作業が省人化されたとしても、その管理を人が行っているのでは、我々が目指す真の最適生産環境とは言えない」と指摘する。

すべての作業データを一元管理

Future Edgeでは、生産設備のほか、ロボティクスやAGVなどもProduction Cockpitによって管理されている。具体的には、「いつ、何を運ぶのか」などの作業情報は、Production CockpitからAGVに指示を行う。そして指示通りの搬送を完了した時点で、その情報はProduction Cockpitにフィードバックされる。ロボットも同様に仕分けた冊子単位のデータを認識し、その作業情報はProduction Cockpitで管理されている。これらのデータはすべて蓄積され、ジョブごとに作業時間を確認することが可能で、これにより各工程間において、どこに時間を要したのかなど、ボトルネックとなっている工程を抽出し、改善につなげることができる。

「AGVによる自動搬送やロボットによる仕分け作業の自動化などに目が行ってしまいがちだが、本当に認識してもらいたいのは、これらロボティクスが、どのようにマネジメントされているのかということ。ロボティクスによる自動化・省人化は、あくまでも手段であり、我々が目指しているのは、最適生産環境のための自動化である」(丸林氏)

最適生産環境とは、各印刷会社の自動化を促進するだけでなく、品質を担保することができ、さらに収益性のある生産環境の構築が前提であり、それこそが同社が提案するスマートファクトリー化でありDX化である。

新たな価値提供に向けて

Future Edgeでは、生産現場における「CO2排出量の見える化」への取り組みも検討しているという。

丸林氏は、「今後は品質やコストだけではなく、印刷物の製造におけるCO2排出量も発注者からの選定要件になってくることが想定される。印刷会社には対応が求められるはずで、DXによるスマートファクトリー化でそれに応えたい」とSDGsを見据えた新たな展開について語る。

SDGsへの対応などが求められる現在の市場において、発注者側は、脱炭素に取り組んでいる企業をパートナーとして選択するケースが増えている。産業を問わず取引をしている印刷会社にとって、この発注者ニーズへの対応は、急務である以上に大きなビジネスチャンスとなる。Future Edgeでは、新たな付加価値創出としてカーボンニュートラルという新たな武器を印刷会社に提案していくことを目指している。

新着トピックス

-

帆風(東京)、デジタル印刷のリードタイム短縮[Revoria XMF PressReady導入事例]

帆風(東京)、デジタル印刷のリードタイム短縮[Revoria XMF PressReady導入事例]

2025年12月26日 ケーススタディ

-

FFGS、機械・材料・サービスを「三位一体」で

FFGS、機械・材料・サービスを「三位一体」で

2025年11月28日 企業・経営

-

swissQprint、ビジネスの将来的な成長を促進するワイドフォーマットプリンタ

swissQprint、ビジネスの将来的な成長を促進するワイドフォーマットプリンタ

2025年11月25日 ケーススタディ

-

樋口印刷所(大阪)、下請け100%のJet Pressビジネスとは

樋口印刷所(大阪)、下請け100%のJet Pressビジネスとは

2025年10月8日 ケーススタディ

-

ダイコウラベル、新市場への進出に貢献〜デジタルの強みで顧客メリットを創出

ダイコウラベル、新市場への進出に貢献〜デジタルの強みで顧客メリットを創出

2025年10月7日 ケーススタディ